Seleccione sutela para cercas de alambrebasado en estos tres criterios: calibre del alambre, tamaño de la malla y tipo de recubrimiento protector.

1. Compruebe el calibre:

El calibre o diámetro del alambre es uno de los factores más importantes: ayuda a determinar la cantidad real de acero en la malla de alambre. Cuanto menor sea el calibre, mayor será la cantidad de acero, mayor será la calidad y más resistente será el alambre. Desde el más ligero hasta el más pesado, los calibres comunes para cercas de alambre son 13, 12-1/2, 11-1/2, 11, 9 y 6. A menos que esté construyendo una cerca de alambre temporal, recomendamos que su cerca sea de calibre entre 11 y 9. El calibre 6 se utiliza generalmente para usos industriales pesados o especializados, y el calibre 11 es una malla de alambre residencial resistente, más resistente a niños y mascotas.

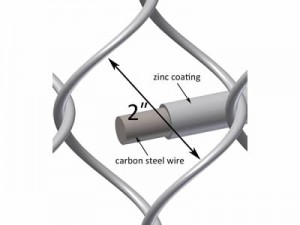

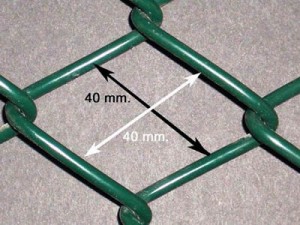

2. Mida la malla:

El tamaño de la malla indica la distancia entre los alambres paralelos. Esto también indica la cantidad de acero presente en la malla. Cuanto más pequeño sea el diamante, mayor será la cantidad de acero presente en la malla. De mayor a menor, los tamaños típicos de malla son 2-3/8″, 2-1/4″ y 2″. Mallas más pequeñas, como las de 1-3/4″, se utilizan para canchas de tenis y las de 1-1/4″ para piscinas y para mayor seguridad. También existen mallas mini de 5/8″, 1/2″ y 3/8″.

3. Considere el recubrimiento:

Varios tipos de tratamientos de superficie ayudan a proteger, embellecer y mejorar el aspecto de la tela de eslabones de cadena de acero.

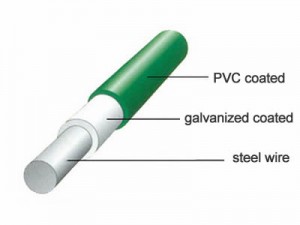

- El recubrimiento protector más común para la malla de eslabones de cadena es el zinc. El zinc es un elemento autosacrificio. En otras palabras, se disipa a la vez que protege el acero. También ofrece protección catódica, lo que significa que, si el alambre se corta, "repara" la superficie expuesta mediante la formación de una capa blanca de oxidación que previene la oxidación roja. Normalmente, la malla de eslabones de cadena galvanizada tiene un recubrimiento de 37 g por pie cuadrado (1.2 onzas por pie cuadrado). Para proyectos específicos que requieren mayor durabilidad, existen recubrimientos de zinc de 56 g (2 onzas). La durabilidad del recubrimiento protector está directamente relacionada con la cantidad de zinc aplicada.

- Hay dos métodos principales para galvanizar (recubrir con zinc) la malla de eslabones. El más común es el galvanizado después del tejido (GAW), en el que el alambre de acero se transforma primero en malla y luego se galvaniza. La alternativa es el galvanizado antes del tejido (GBW), en el que el alambre se galvaniza antes de formar la malla. Existe cierto debate sobre cuál es el mejor método. El GAW garantiza que todo el alambre esté recubierto, incluso los extremos cortados, y galvanizar el alambre después de su formación también tiende a aumentar la resistencia a la tracción del producto final. El GAW suele ser el método preferido por los grandes fabricantes, ya que requiere mayor experiencia en fabricación e inversión de capital que simplemente tejer el alambre, y ofrece eficiencias que solo se obtienen con este método. El GBW es un buen producto, siempre que tenga un tamaño de diamante, el peso del recubrimiento de zinc, el calibre y la resistencia a la tracción adecuados.

- También encontrará alambre de cadena recubierto de aluminio (aluminizado) en el mercado. El aluminio se diferencia del zinc en que es un recubrimiento de barrera en lugar de uno de sacrificio, por lo que los extremos cortados, los arañazos u otras imperfecciones son propensos a la oxidación roja en un corto período de tiempo. El aluminizado es más adecuado cuando la estética es menos importante que la integridad estructural. Otro recubrimiento metálico, comercializado bajo diversas marcas, utiliza una combinación de zinc y aluminio, que combina la protección catódica del zinc con la protección de barrera del aluminio.

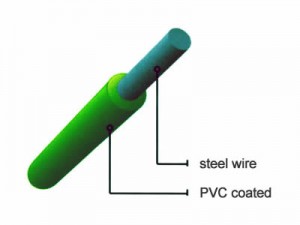

4. ¿Desea color? Busque cloruro de polivinilo aplicado además del recubrimiento de zinc en el eslabón de la cadena. Esto proporciona un segundo tipo de protección contra la corrosión y se integra estéticamente con el entorno. Estos recubrimientos de color se ofrecen siguiendo los métodos de recubrimiento principales.

El recubrimiento electrostático en polvo es un método que consiste en cargar pintura con una máquina y aplicarla a un objeto conectado a tierra mediante electricidad estática. Este método de recubrimiento forma una película mediante el calentamiento en un horno de secado después del recubrimiento. Ampliamente utilizado como tecnología de decoración de metales, permite obtener fácilmente una película de recubrimiento de alto espesor y un acabado atractivo, lo que permite elegir entre una amplia variedad de colores.

El recubrimiento por inmersión en polvo es un método que consiste en colocar una placa perforada en el fondo de un recipiente de pintura, aplicar aire comprimido desde la placa para permitir el flujo de la pintura y sumergir un objeto precalentado en ella. La pintura del lecho fluidizado se fusiona con el objeto a recubrir mediante calor para formar una película gruesa. El método de recubrimiento por inmersión en fluido suele tener un espesor de película de 1000 micras, por lo que se utiliza a menudo para recubrimientos resistentes a la corrosión.

Asegúrese de comprender tanto el calibre del producto terminado como el alambre con núcleo de acero. un producto que se produce en un diámetro terminado de calibre 11, lo que, con la mayoría de los procesos de recubrimiento, significa que el núcleo de acero es muy liviano; no se recomienda para instalaciones normales de malla de tamaño de diamante de 1-3/4″ a 2-38″.

Hora de publicación: 15 de diciembre de 2021